Designrichtlinien für FFF-/FDM-Verfahren

Die Top Design Tipps!

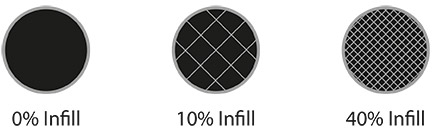

#1 – FÜLLGRAD

Mit Infill wird die Struktur im Inneren des 3D-Drucks bezeichnet.

Sie beeinflusst die Dichte deines Objektes. Je höher der Prozentwert, desto stabiler und fester wird das Objekt. 0% Infill führen zu einem hohlen Modell. Der Infill-Prozentsatz kann direkt im Slicer, d. h. direkt in der druckerbasierenden Software eingestellt werden und Du musst daher keine konstruktiven Änderungen vornehmen! Zusätzlich ermöglichen moderne Slicer-Programme auch verschiedenste Infill-Geometrien, mit denen das Bauteilgewicht und auch die Stabilität beeinflusst werden können.

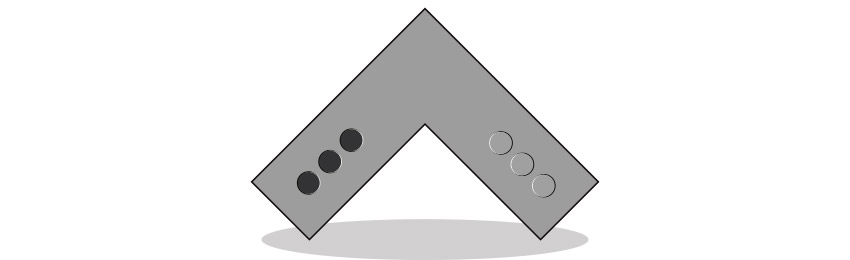

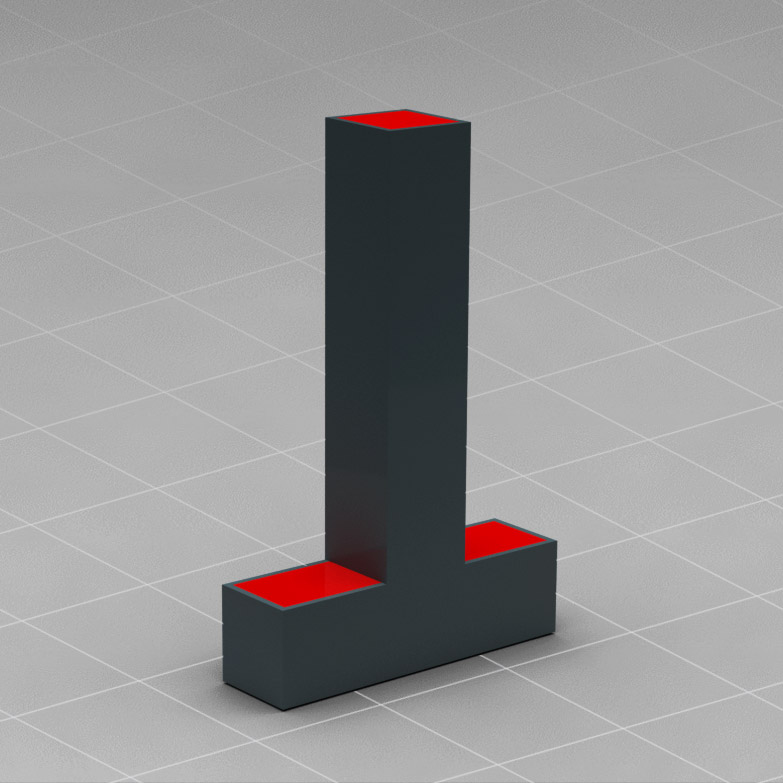

#2 – ANZAHL DER SHELLS

Shells sind die Konturen deines Modells! Sie ergeben die Oberfläche deines Drucks. Das Hinzufügen weiteres Shells führt nicht zu einer Vergrößerung der Maße deines Objektes, macht dieses jedoch stabiler. Wie auch beim Füllgrad, können die Shells direkt in der Slicer-Software eingestellt werden.

Natürlich kannst Du auch direkt in Deiner CAD-Software die Wandstärken anpassen.

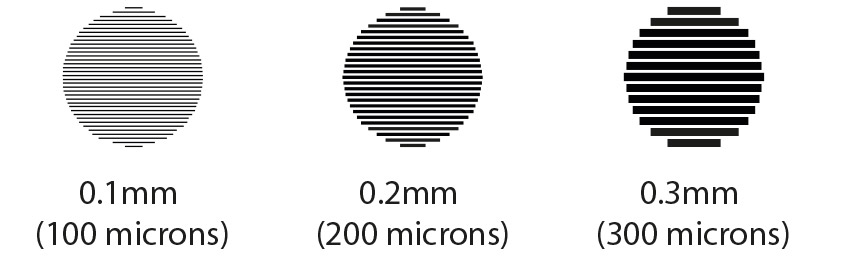

#3 – SCHICHTHÖHE UND AUFLÖSUNG

Die Schichthöhe oder auch Druck-Auflösung beeinflusst die Oberflächengüte eines 3D-Drucks. Bei niedriger Auflösung sind die Schichten dicker. Der Druck wird dann schneller fertig, aber die Oberfläche ist rauer. Bei einer hohen Auflösung dauert der Druck länger, aber die Oberfläche des Objektes wird glatter.

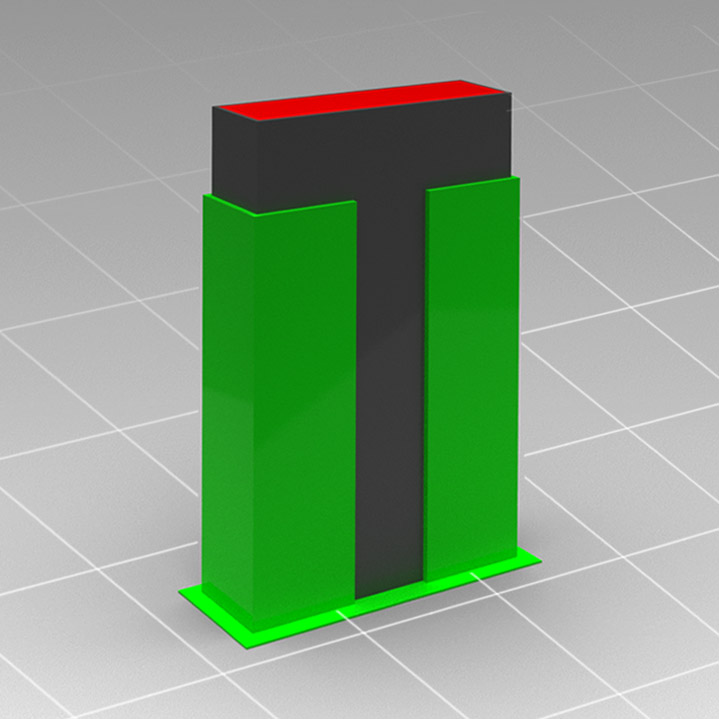

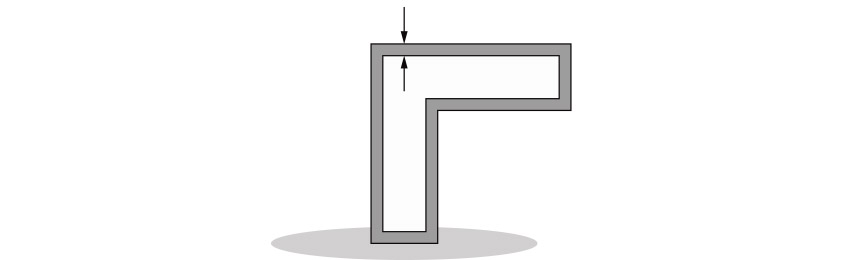

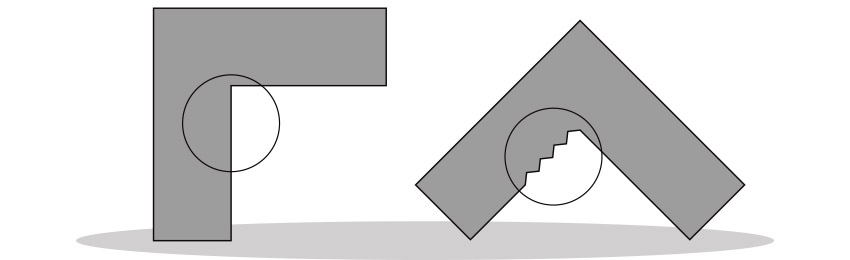

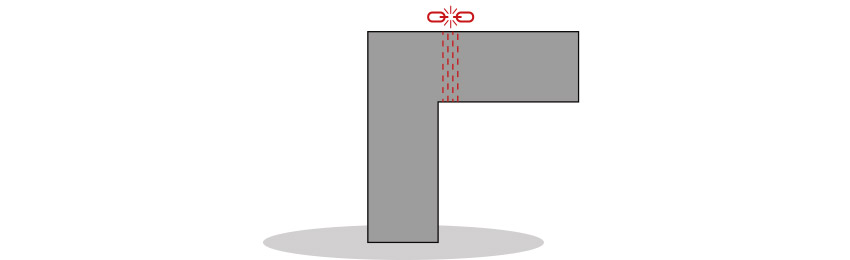

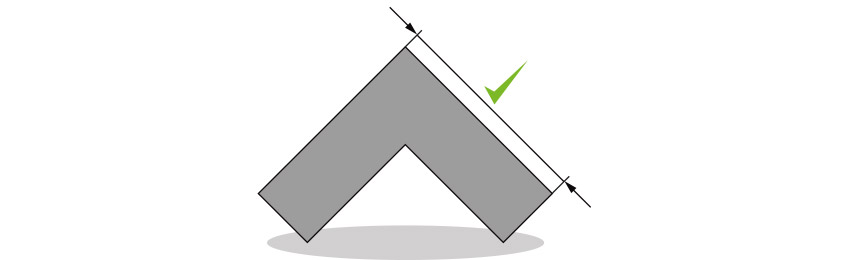

#4 – AUSRICHTUNG

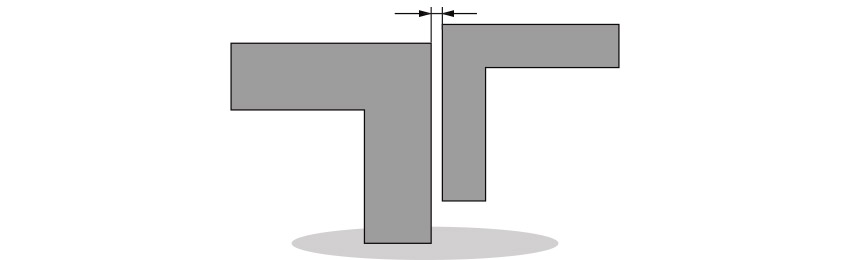

Die optimale Ausrichtung eines Objekts für den Druck zu bestimmen, kann, abhängig von der Geometrie des Modells, eine ziemliche Herausforderung sein. Es gilt drei wesentliche Kriterien unter einen Hut zu bringen. Das heißt, du musst die richtige Balance finden und dabei aus jedem Bereich das Optimum herausholen. Wie du dir denken kannst, ist das oftmals gar nicht so leicht. Diese Kriterien, die es zu berücksichtigen gilt, sind:

- Druckzeit – an den angeführten Beispielen mit dem Buchstaben T, kannst du in deinem Slicer die Druckzeiten sehr gut nachstellen!

Beispiel 1: Aufgrund des Stützmaterials verlängert sich die Druckzeit

Beispiel 2: Die Druckzeit verringert sich gegenüber dem Beispiel 1 um ca. 1/3

Beispiel 3: Die Druckzeit wird nahezu halbiert! Durch wenige Schichten entlang der Z-Achse wird die maximale Stabilität erreicht.

- Qualität – siehe #6

- Festigkeit – siehe #7

#5 – WANDSTÄRKE

- Die Mindestwandstärke beträgt ca. den doppelten Düsendurchmesser, jedoch ist eine Wandstärke von mindestens 1 mm zu empfehlen!

- Große Wandstärken neigen zu Verzug!

#6 – OBERFLÄCHENQUALITÄT

- In geringen Winkeln ausgerichtete Bauteile führen zu einem sichtbaren Treppeneffekt

#7 – ANISOTROPIE

- Geringe Festigkeit zwischen den Schichten in Z-Richtung

#8 – MASZHALTIGKEIT

- FFF-/FDM-Verfahren verfügen generell über eine verhältnismäßig hohe Maßhaltigkeit

#9 – BEWEGLICHE BAUTEILE

- Mindestabstand zwischen den Teilen von 0,4 mm

- Verwendung von wasserlöslichem Filament

#10 – GEPRÄGTE DETAILS

- Vertiefungen

- Minimale Textlinienstärke 1 mm

- Mindestens 0,3 mm Tiefe

- Materialauftrag

- Minimale Textlinienstärke 2,5 mm

- Mindestens 0,5 mm Auftrag